<<..

précédent page 2

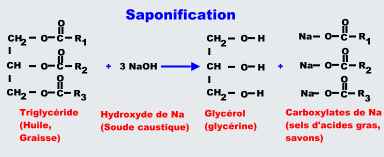

3.2. Saponification (industrie du savon)

La production de savon utilise le principe

de saponification des graisses. La saponification est la réaction

qui se produit lorsqu'on fait réagir des triglycérides

(huiles ou graisses) avec une base forte comme de la soude

caustique (NaOH) ou avec de l'hydroxyde de potassium (KOH).

L'objectif de cet article n'est pas d'expliquer

tous les processus de la fabrication industrielle des savons,

aussi, nous nous borneront à passer en revue les étapes

importantes qui peuvent altérer la valeur alimentaire

des sous produits (glycérine) pour les digesteurs anaérobies.

1ère étape importante:

la saponification

Dans les savonneries industrielles, on utilise

principalement de la soude caustique (NaOH) et de l'hydroxyde

de potassium (KOH) pour réaliser la saponification

des graisses. On utilisera l'une ou l'autre selon que l'on

veut produire des savons solides ou liquides.

On place les graisses (ou les huiles) et

la solution de base forte dans un réacteur agité.

Ce réacteur est chauffé afin d'accélérer

la saponification. La réaction est la suivante:

NaOH peut être remplacé par

KOH.

Les carboxylates de NA (ou de K) = du savon.

La glycérine+eau qui se trouvent sous

le savon dans le réacteur est séparée

par décantation. On aurait tendance à dire qu'en

théorie cette glycérine devrait être exempte

de sodium ou de potassium. FAUX, car afin d'éviter

d'avoir des matières grasses non saponifiées

dans le savon (car elles ranciraient avec le temps), on utilise

toujours un excès d'hydroxyde. Il reste donc toujours

une quantité non négligeable d'hydroxyde de

sodium ou de potassium dans la phase glycérineuse et

dans le savon.

2ème étape importante:

le relargage

Comme on cherche à produire un savon

aussi neutre que possible, on val relarger (laver) le savon

avec une une saumure (36% de NaCl). Cette saumure entraine

avec elle toute la soude encore présente dans le savon

vers le fonds du réacteur.

L'eau glycérineuse issue d'un savonnerie

contiendra donc les nutriments suivants:

Dans le procédé au NaOH (savon

dur):

- Glycérine

- NaOH (donc du sodium)

- NaCl (donc du sodium et des chlorures)

Dans le procédé au KOH (savon

liquide):

- Glycérine

- KOH (donc du potassium)

- NaCl (donc du sodium et des chlorures)

Pour introduire de telles glycérines

en biométhanisation il faudra toujours disposer des

analyses sur les paramètres suivants:

- matière sèche

- cendres totales

- Na (sodium)

- K (potassium)

- Cl (chlorures)

La ration finale devra impérativement

tenir compte de ces paramètres analytiques pour déterminer

les quantités de glycérine à incorporer

dans l'alimentation du digesteur qui n'entraîneront

pas de problèmes de toxicité. Attention, il

est nécessaire de tenir compte de la matière

sèche de la ration car elle conditionne le lessivage

des sels solubles.

|

3.3. Hydrolyse acide des soapstocks/pâtes

de neutralisation

En général, l'industrie pratique

l'hydrolyse acide (cassage) sur les soapstoks. Les soapstocks

sont des émulsions de graisses dans l'eau si bien quelles

ne peuvent être séparées par centrifugation.

Pour séparer les matières grasses

de l'eau il est nécessaire de procédes à

l'hydrolyse acide des triglycerides (parfois appelé

le cassage acide ou cracking) à l'aide d'acide sulfurique.

Les acides gras libres vont alors flotter au dessus de la

phase aqueuse et pourront être séoarés

par décantation ou centrifugation. Ces acides gras

libres sont appelés les huiles acides.

La phase lourde issue de ce procédé

de traitement contient de l'eau, de la glycérine, des

triglycérides, des acides gras libres, des phospholipides,

des sulfates, et, lorsque le produit a subi une neutralisation,

du sodium ou du calcium.

Avec ce type de produit, il est toujours

nécessaire de disposer des valeurs analytiques suivantes:

- Matière sèche

- Soufre total

- Sodium et/ou calcium selon le type de

neutralisation subi

La détermination du soufre est primordiale

car ces produits peuvent en contenir jusque 20g S/kg de matière

fraîche, ce qui provoquera une production de H2S incommensurable

dans le digesteur.

3.4. Glycerine via l'hydrolyse aqueuse

(procédé courant dans l'industrie oleochimique

en général)

Dans l'industrie oléochimique, on

hydrolyse les triglycérides selon la réaction:

triglycéride + eau -> glycérine

+ acide gras libres

L'hydrolyse se fait de manière continue

dans un tour d'hydrolyse à haute température

et haute pression (260°C, 50 atm). On injecte les triglycérides

dans le bas de la colonne. L'eau est injectée dans

le haut de las colonne. Le ratio graisse:eau est de 2:1.

Les gouttelettes de graisse montantes entrent

en collision avec le flux descendant d'eau. Les acides gras

libres résultants sont aspirés dans le haut

de la colonne et la solution aqueuse de glycérine à

40% dans le bas de la colonne.

Jusqu'ici, l'inocuité de la glycerine

aqueuse obtenue est totale pour un digesteur anaérobie.

Mais cette glycérine doit encore être raffinée

(et ce ne sera en général que les sous produits

de ce raffinage qui vous seront vendus comme glycérine).

Le raffinage de cette glycérine à

40% va suivre les étapes suivantes:

- Evaporation jusqu'à 50%

- Adjonction d'acide sulfurique permettant

de séparer les graisses émulsifiées

mélangées à la solution de glycérine

(idem point 3.3 hydrolyse acide des soapstocks)

- Adjonction de chaux afin de neutraliser

la solution de glycérine et de floculer les sulfates

sous forme de gypse.

Nous avons maintenant une glycérine

à 48% qui contient encore une diversité d'impuretés

dont des sels divers. A partir d'ici, il existe 2 procédés

pour parfaire le raffinage en glycérine pure:

1. soit évaporer et distiller.

2. soit traiter la solution de glycérine

sur colonnes d'échange d'ions, puis sur charbon

actif, puis évaporation (c'est en général

ce procédé qui est utilisé dans les

usines à glycérine)

|

D'une usine à glycérine (processus

2), vous ne recevrez jamais la glycérine purifiée

(qui ne contient plus aucuns sels) car ces glycérines

représentent le produit principal de l'usine et sont

vendues à des prix impayables par le biométhaniseur.

Le produit disponible pour le recyclage consistera plutôt

dans les liquides de régénération des

échangeurs d'ions qui contiennent de la glycérine,

de l'eau et de fortes concentrations en sels. Pour vérifier

si il s'agit effectivement des ces liquides de régénération,

il suffit de réaliser l'analyse:

- cendres totales (qui sera extrêmement

élevée). Si >10%, nous vous conseillons

de passer votre chemin et de ne jamais utiliser ce genre

de produits.

Si il s'agit du processus 1, on obtiendra

une glycérine entre 70 et 90% qui contiendra encore

la plupart des sels si ele n'a pas été filtrée

sur charbon actif. Ces glycérines sont jaune-brunes.

Ici, il conviendra de connaitre les paramètres analytiques

suivants:

- matière sèche

- cendres totales

- Ca (calcium)

- Na (sodium)

- K (potassium)

- Cl (chlorures)

- S (soufre)

4. Conclusion au sujet des glycérines

La glycérine (glycérol) n'est

en soi absolument pas dangereuse pour la biologie d'un digesteur.

Ce qui peut constituer un danger sont les sels (Na, K, Ca,

Cl, SO4...) contenus dans des produits glycérineux

ou dans des glycérines non raffinées.

Aussi, nous vous conseillons:

- Pour tous les produits jaune-bruns que

l'on vous annonce comme glycérines, demandez au vendeur

un certificat d'analyse écrit (sur CMR et facture)

avec les paramères: ms, CT, Na, K, Ca, S. Demandez

ensuite au nutritionnistes (p.ex. Winfo) de vous faire un

plan de rationnement avec ces glycérines et en tenant

compte des contraintes sur ces sels minéraux individuels.

- Lorsqu'il s'agit de glycérine incolore,

vous pouvez l'utiliser en toute quiétude car il s'agit

de glycérine pure exempte de sels minéraux.

En principe cela n'arrivera que très rarement car

il s'agit de produit de haute valeur.

- de toujours demander de quel procédé

est issu le produit proposé.

|